西林瓶灌装加塞轧盖机是制药、生物技术等行业无菌制剂生产中的核心关键设备。它集成了灌装、加塞、轧盖三道工序,用于完成注射剂(如水针、粉针、冻干粉针)在无菌西林瓶中的最终封装。

其核心使命是在洁净环境下,以高精度、高稳定性的方式,将药液灌入洗净灭菌的西林瓶,立即塞上无菌胶塞,并最终轧上铝盖,形成完整的、密封的、可长期保存的药品包装。

一、 设备概述与重要性

•功能:自动完成对西林瓶的定量灌装 → 放置胶塞 → 轧紧铝盖。

•应用:主要用于小容量注射剂(水针)、粉针剂、冻干粉针剂的生产线。在冻干生产线中,它通常与冻干机联动,完成冻干前的灌装加塞和冻干后的轧盖。

•重要性:直接接触药品和包装材料,其性能直接影响药品的灌装精度、密封性(确保无菌和无尘)和生产效率,是保证药品质量与安全的关键环节。

二、 主要结构与工作原理

设备通常由以下几个核心部分组成,其工作流程遵循严格的顺序:

工作流程:

空瓶 → 灌装 → (半压塞,如需冻干)→ 全压塞 → 上铝盖 → 轧盖 → 成品输出

主要组成部分:

1.机身与传动系统

•机身:坚固的不锈钢框架,确保设备在高速运行下的稳定性,并易于清洁,符合GMP要求。

•传动系统:通常采用机械手、拨轮或螺杆结构,平稳地将西林瓶从一个工位传输到下一个工位。

2.灌装系统 - 核心之一

•类型:主要分为蠕动泵灌装和陶瓷泵灌装(如柱塞泵)。

•蠕动泵:通过挤压软管产生负压吸取和正压排出药液。优点是药液只接触无菌一次性软管,无交叉污染风险,更换产品品种方便。缺点是精度相对稍低,软管为耗材。

•陶瓷泵:由精密陶瓷柱塞在泵体内运动来定量吸取和排出药液。优点是灌装精度高、耐用、稳定性好。缺点是清洗灭菌较复杂,不同产品更换时需清洗。

•功能:在层流保护下,将定量的药液(或粉末)注入西林瓶中。灌装针头可随液面升降,防止起泡。

3.加塞系统

•料斗:存放已灭菌的橡胶塞。

•拣塞与轨道:通过振荡或真空气吸等方式,将杂乱的无菌胶塞自动排序,并定向排列到输送轨道中。

•压塞头:抓取轨道送来的胶塞,精准地压入已灌装好的西林瓶瓶口。

•关键点:对于需要冻干的产品,压塞头会执行“半压塞”,即胶塞只压入一部分,留出缝隙供水分升华;冻干结束后,设备再执行“全压塞”操作,将胶塞压紧。

4.轧盖系统 - 核心之二

•上盖机构:将铝盖(通常分为铝盖和塑盖组合)定向、排序,并扣放到已加塞的瓶口上。

•轧盖头:是轧盖的核心部件。通常有三把(或更多)轧刀,在电机带动下高速旋转并收拢,通过滚压、折边等方式,将铝盖的裙边紧密地轧压在瓶口的凸缘下,形成牢固的机械密封。

•轧盖质量:轧盖的松紧度至关重要,太紧可能碎瓶,太松则密封不严。现代设备通常有压力或扭矩传感器来监控和保证轧盖质量。

5.控制系统

•现代设备均采用PLC(可编程逻辑控制器) + 触摸屏HMI(人机界面) 的自动化控制模式。

•功能:设定和调节灌装量、生产速度、轧盖力度等所有参数;实时监控运行状态、产量、故障报警;记录生产数据,符合FDA 21 CFR Part 11等法规对电子记录的要求。

6.保障系统

•层流罩:在整个灌装和加塞区域上方提供垂直层流无菌空气,保护操作区域始终处于无菌状态。

•隔离器或RABS(限制进入屏障系统):更高的配置,将操作人员与无菌核心区物理隔离,大程度降低人为污染风险。

•CIP/SIP:许多设备具备在线清洗(CIP) 和在线灭菌(SIP) 功能,能自动对灌装泵、管道等药液接触部分进行清洗和蒸汽灭菌。

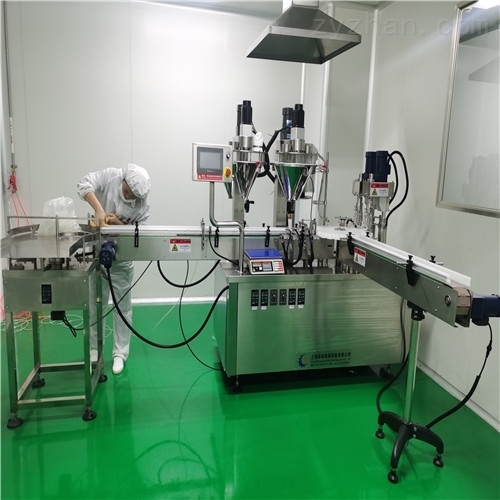

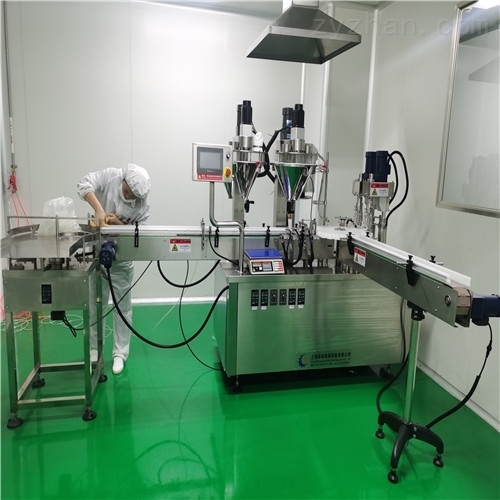

(图为西林瓶灌装加塞轧盖机)