在香薰精油灌装生产中,流速调节是容易被忽视却至关重要的环节,更是众多日化企业陷入“效率与品质两难"的核心痛点。多数企业为追求产能,盲目调快灌装流速,易导致精油溢漏、泡沫过多,不仅污染瓶身、浪费原料,还需人工清理返工;若流速过慢,虽能保证灌装整洁,却会大幅降低生产效率,导致交货滞后、产能不足,额外增加人力与时间成本。本文结合香薰精油特性,分享灌装机流速调节核心技巧,帮助企业轻松兼顾生产效率与产品品质。

流速调节的核心前提,是匹配香薰精油的粘稠度,这也是破解痛点的关键。香薰精油粘稠度差异较大,轻薄型精油若流速过慢,易造成灌装周期过长;粘稠型精油若流速过快,会出现挂壁、溢漏等问题。建议根据精油粘稠度分段调节流速,采用“快-慢"两段式灌装模式,前期快速灌装至瓶身80%-85%,避免耗时过长;后期放缓流速,精准补灌至标准容量,杜绝溢漏与泡沫产生。

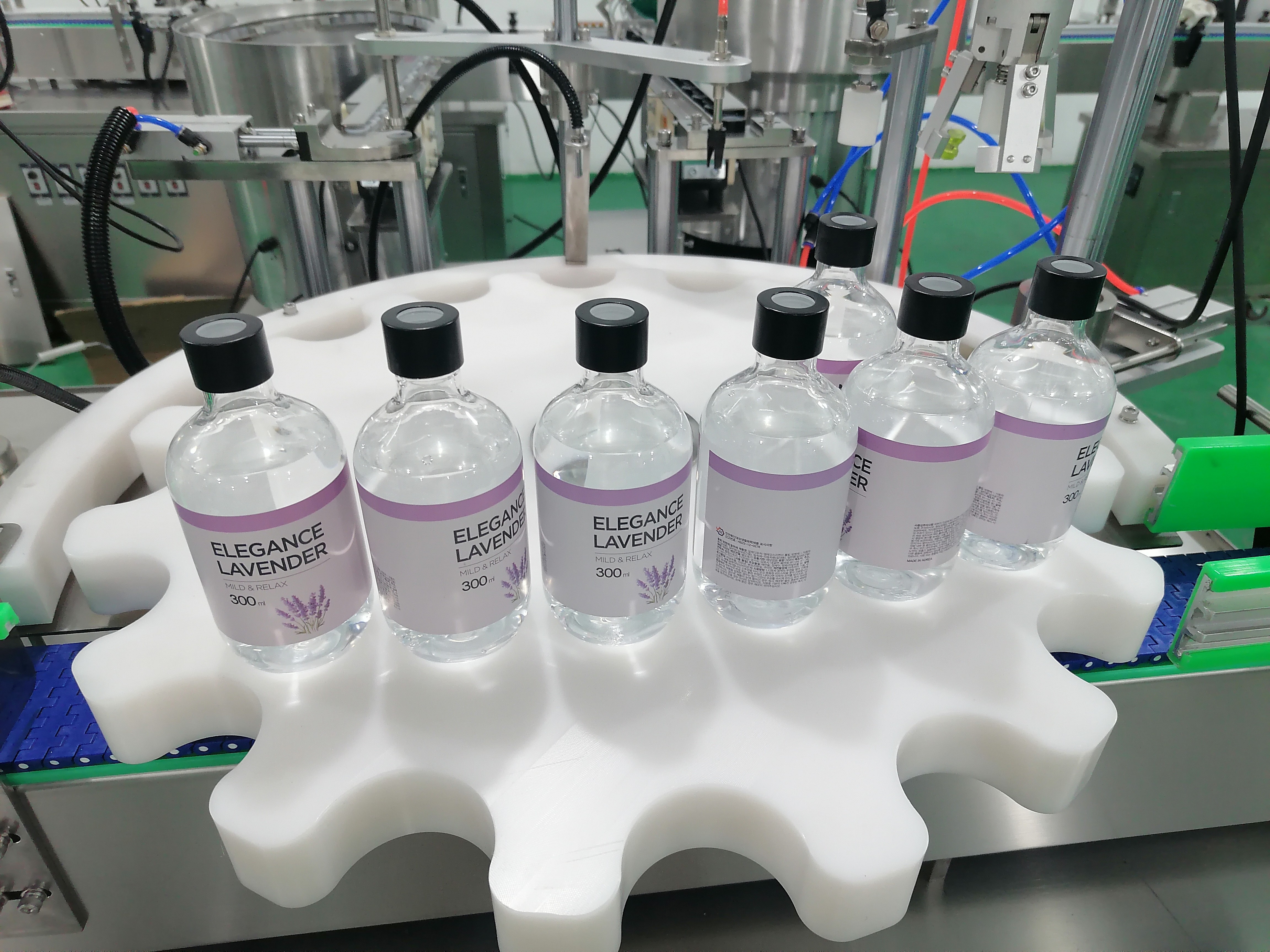

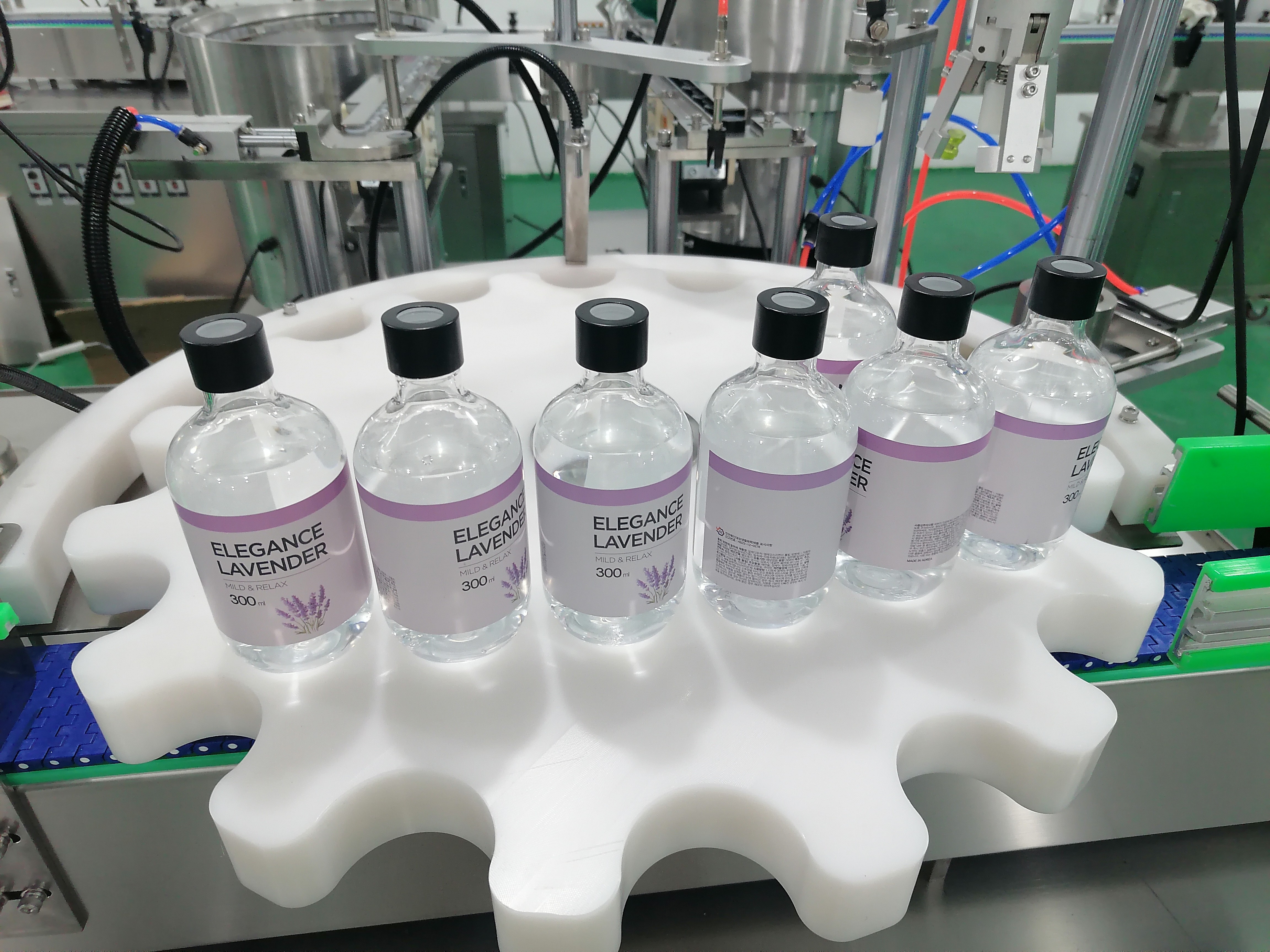

其次,需结合瓶型规格灵活调整流速参数,尤其适配300ml主流香薰精油瓶型时,需控制流速在8-12ml/s,既不会因流速过快导致瓶颈溢漏,也不会因过慢影响效率。同时,需配合灌装机的液位传感器,实时反馈灌装情况,避免流速波动导致的计量偏差,确保每瓶产品容量精准,兼顾品质一致性。

此外,日常运维中需定期校准流速控制系统,清理管路残留,避免管路堵塞或磨损导致的流速不稳定,减少故障损耗。对于多品类生产的企业,可预设不同精油、不同瓶型的流速参数,切换产品时无需反复调试,进一步提升效率。掌握以上流速调节技巧,可解决“效率与品质不可兼得"的痛点,让香薰精油灌装既高效又规范,助力企业降本增效。