口服液生产企业常被 “效率瓶颈" 困扰:传统半自动生产线需人工上瓶、理瓶、转运,每环节衔接耗时,8 小时产能仅 3000-5000 瓶;人工操作易出现定位偏差,导致灌装漏液、压盖不牢,返工率高达 5%-8%,既浪费原料又拖慢进度;多品种切换时,需手动调整设备参数、更换配件,单次换批耗时 1-2 小时,小批量订单根本 “转不开"—— 这些问题,让产能始终难以突破。

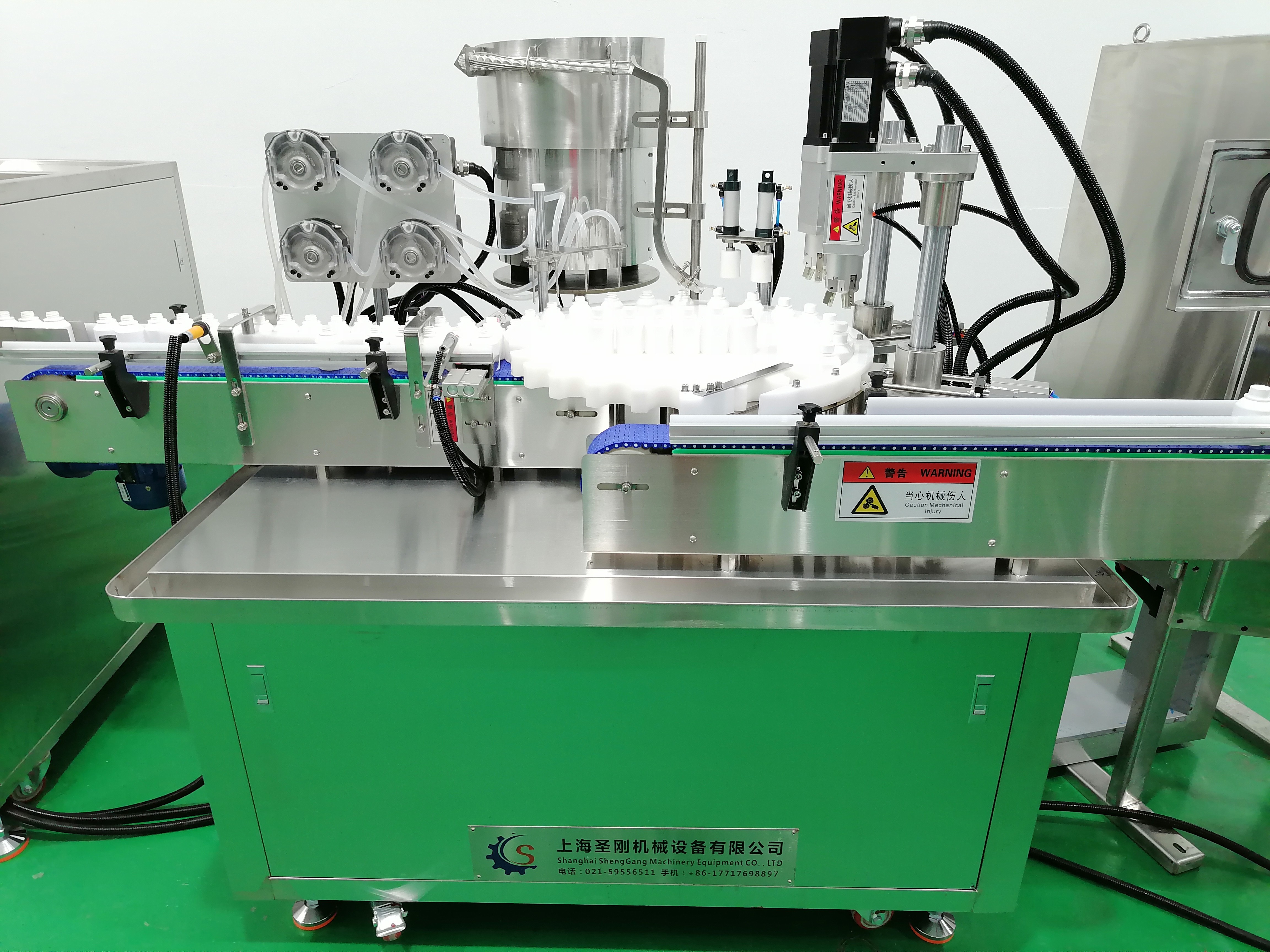

上海圣刚全自动口服液罐装生产线的出现,从根本上解决了效率难题,多维度提升生产效率,成为企业扩产的 “利器"。

在基础产能上,该生产线实现 “洗瓶 - 烘干 - 灌装 - 压盖 - 检漏 - 贴标" 全流程自动化,无需人工干预。以常见的 10ml 口服液为例,单条生产线每小时可完成 8000-12000 瓶灌装,8 小时产能可达 6.4 万 - 9.6 万瓶,较传统半自动生产线提升 3-5 倍。这得益于设备搭载的高速灌装阀与伺服同步系统,灌装头数量可根据需求配置(12 头 - 24 头),且各工位速度精准匹配,避免 “前堵后等" 的效率浪费。

返工率降低进一步放大效率优势。生产线配备高精度视觉检测系统,灌装后实时检测剂量误差(控制在 ±0.1ml 内),压盖后自动检漏,不合格产品即时剔除,返工率可降至 0.5% 以下。对比传统生产线 5%-8% 的返工率,单条线每天可减少数千瓶返工产品,节省的原料与工时,相当于额外提升 10%-15% 的有效产能。

在换批效率上,生产线支持 “一键换批" 功能。通过设备控制系统预设不同规格(如 5ml、10ml、20ml)的参数,更换瓶型时仅需 15-30 分钟完成配件调整,较传统设备 1-2 小时的换批时间,效率提升 75% 以上。即使是小批量、多品种的订单,也能快速切换生产,大幅提升设备利用率。

此外,生产线还具备数据追溯功能,可实时记录生产数据,减少人工统计耗时;设备故障率低,平均运行时间(MTBF)超 800 小时,减少停机维修带来的效率损失。选择上海圣刚全自动口服液罐装生产线,不仅是产能的提升,更是生产稳定性与订单响应速度的全面升级,助力企业在市场竞争中抢占先机。