喷雾剂灌装机自动化升级方案:从半自动到全联动,破解药企产能瓶颈

更新时间:2025-12-17 点击次数:561次

制药企业使用半自动喷雾剂灌装机时,常陷入两难:人工理瓶、上盖、贴标衔接断层,不仅效率低下,还易因人为操作误差导致产品不合格;多工序依赖人工,人力成本居高不下,且难以满足规模化生产需求;各设备独立运行,数据无法同步,合规追溯难度大。自动化升级的核心,是通过全流程联动,实现 “少人干预、高效精准、数据可控",让生产线焕发新活力。

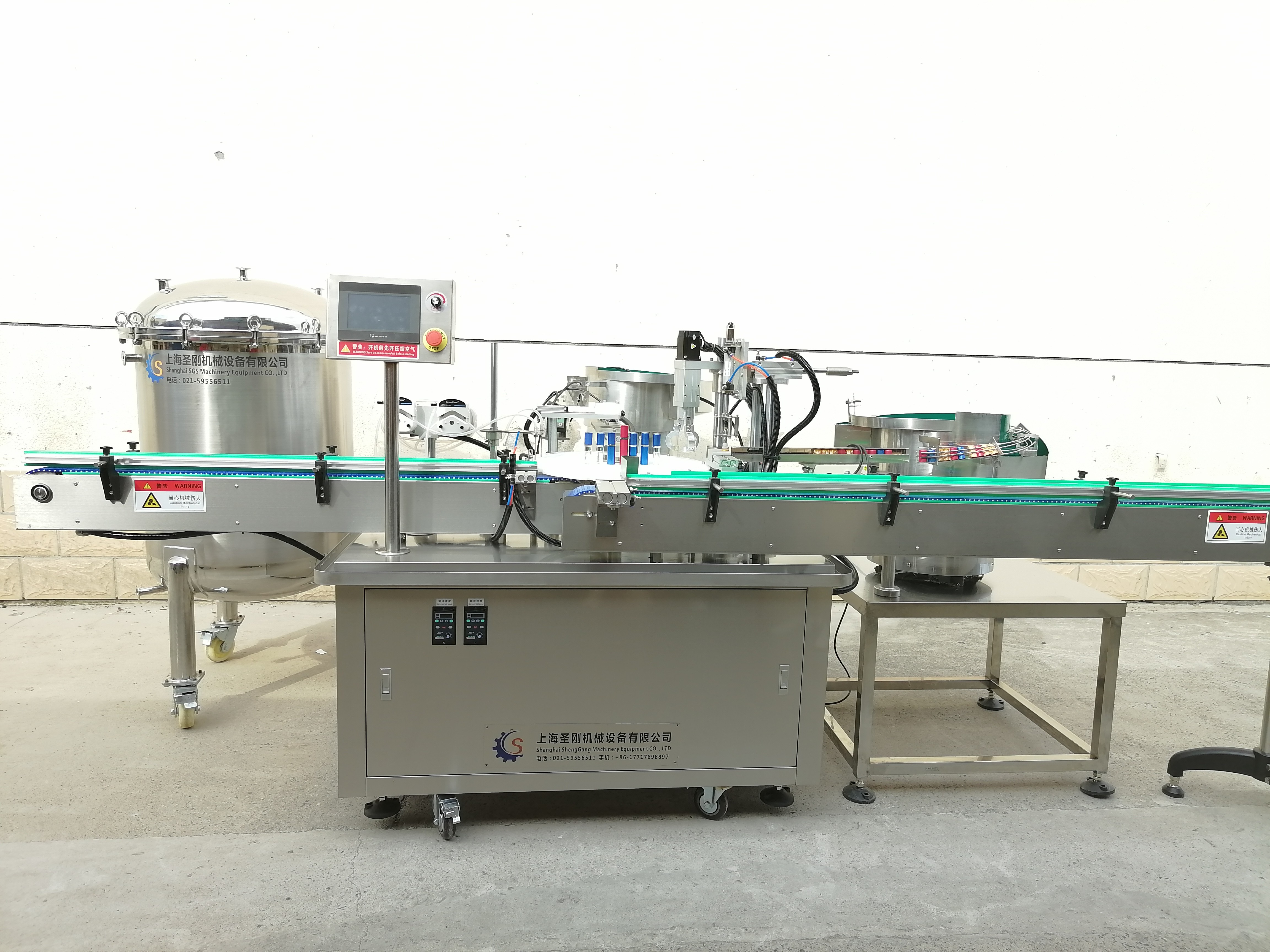

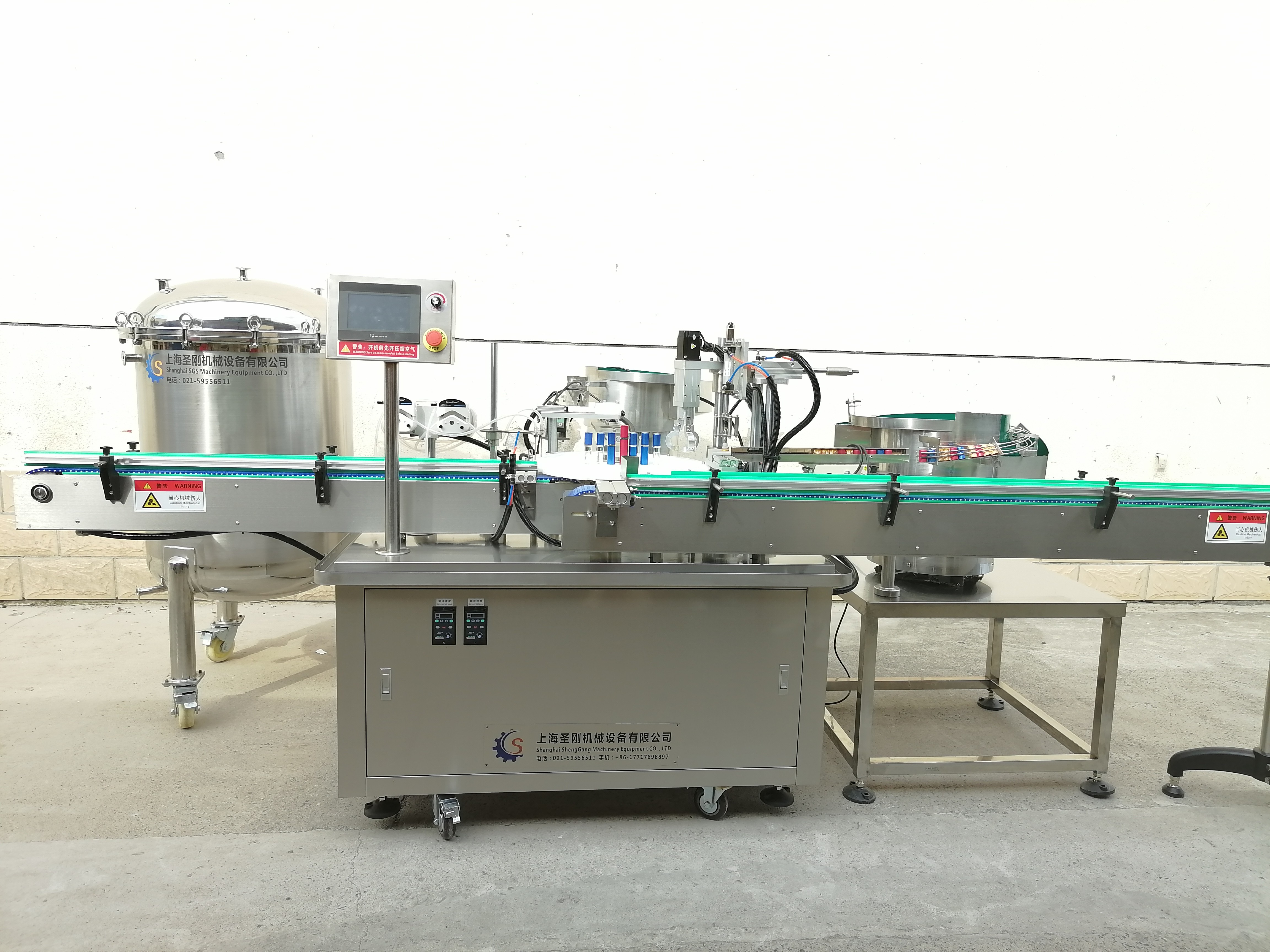

智能理瓶 - 灌装联动:替换人工理瓶,搭载智能理瓶机,通过光电传感自动排序、定向输送瓶身,与灌装机精准对接,灌装速度提升至每分钟 80-120 瓶,解决人工供瓶慢、定位不准的痛点;

伺服控制 + 多工序集成:将半自动灌装机与自动旋盖机、贴标机、检测机串联,采用伺服系统实现灌装、旋盖、贴标同步联动,避免工序衔接等待,产品合格率从 95% 提升至 99.8% 以上;

控制系统赋能:搭建控制柜,实时监控各设备运行数据(产量、合格率、故障报警),自动记录生产台账,满足 GMP 数据追溯要求,解决人工记录繁琐、易出错的问题。

产能翻倍:全联动生产线效率较半自动提升 60% 以上,轻松应对规模化生产需求;

降本增效:减少 80% 人工投入,降低人为误差导致的返工成本;

合规无忧:生产数据自动存储、可追溯,降低监管核查风险。

升级时优先选择 “模块化设计" 的设备,确保与现有灌装机兼容,同时预留扩展接口,便于后续根据产能需求升级。自动化升级并非 “一步到位",可先从核心工序(如理瓶 + 灌装联动)入手,逐步实现全流程智能化。